Wypełniając powyższe formularz wyrażają Państwo zgodę na naszą politykę prywatności, z którą można zapoznać się tutaj.

©2024 Innovar3D. All rights reserved.

Innovar 3D (siedziba główna)

ul. Łęgska 41

87-800 Włocławek

INNOVAR 3D - Łódź

ul. Listpadowa 113b/2

92-117 Łódź

INNOVAR 3D - Warszawa

ul. Opinogórska 3/39

04-039 Warszawa

tel. +48 799 01 77 77

email: biuro@innovar.pl

NIP: 8883038240

+48 799 01 77 77

9:00 - 16:00

Inżynieria Odwrotna – Co to jest i na czym polega?

Inżynieria odwrotna, inaczej inżynieria wsteczna (ang. reverse engineering) to proces analizy produktu, np. urządzenia czy mechanizmu lub programu komputerowego, w celu zrozumienia jego działania i konstrukcji. Głównym celem jest pozyskanie informacji potrzebnej do stworzenia równoważnej wersji. Inne zastosowanie obejmuje porównywanie i zapewnianie zgodności z własnymi produktami. Inżynieria odwrotna różni się od reorganizacji procesów biznesowych czy reengineeringu oprogramowania, gdzie stanowi tylko etap wstępny. Stosowana często do osiągnięcia funkcjonalności pomijając prawa autorskie i patenty. W obszarze wojskowym wykorzystywana do kopiowania technologii innych państw, szczególnie w czasie wojen światowych i zimnej wojny. Obejmuje także zapewnianie obsługi nieudokumentowanym standardom czy protokołom, a także przeprowadzanie audytów bezpieczeństwa oraz usuwanie zabezpieczeń przed kopiowaniem.

Inżynieria odwrotna – rodzaje

Tak jak zostało to po części wspomniane w powyższym akapicie, inżynierię odwrotną można podzielić na kilka dziedzin: Inżynierię odwrotną:

- oprogramowania

- sprzętu (przemysł)

- sieciowa

- elektroniki konsumenckiej

- chemicznej

- ludzkiego mózgu

Tak jak wspomnieliśmy, skupmy się bardziej na inżynierii wstecznej, gdzie podstawą dalszych prac jest pomiar, a docelowo pomiar 3D uzyskany metodą skanowania 3D.

W przemyśle, inżynieria odwrotna to analiza i rekonstrukcja istniejących produktów w celu zrozumienia ich struktury i funkcji. Proces ten ma kluczowe znaczenie dla doskonalenia produkcji, optymalizacji kosztów i dostosowania do nowych wymagań rynku. Obejmuje analizę mechaniczną, elektryczną i oprogramowania używanego w procesach produkcyjnych. Przykłady to demontaż i analiza konkurencyjnych produktów, wspomagające doskonalenie własnych rozwiązań. Inżynieria odwrotna wspiera innowacje, doskonalenie procesów oraz utrzymanie istniejących rozwiązań w przemyśle. Ochrona praw własności intelektualnej i przestrzeganie norm etycznych są kluczowe w praktyce inżynierii odwrotnej.

Inżynieria odwrotna – narodziny

Inżynieria odwrotna ma długą historię, sięgającą lat 40. XX wieku. Jednak trudno precyzyjnie określić, kiedy dokładnie po raz pierwszy została użyta, ponieważ różne aspekty inżynierii odwrotnej rozwijały się niezależnie w różnych dziedzinach. Pierwsze udokumentowane historie, gdzie przeprowadzono inżynierię odwrotna, znajdziemy w historia dotyczących drugiej wojny światowej. Chodź by kopia niemieckie latającej bomby V-1 stworzona przez armie stanów zjednoczonych o nazwie Jet Bomb JB-1 „BAT”. Amerykański karabin M60, który był kopią niemieckiego MG-42 czy też czasy po wojenne, gdzie związek radziecki skopiował amerykański bombowiec strategiczny B-29 i nazwał go TU-4.

Tu-4 (ros. Ту-4)

W latach 70. i 80. inżynieria odwrotna zaczęła być stosowana w dziedzinie oprogramowania, szczególnie w kontekście analizy kodu maszynowego oraz przekształcania go z powrotem na kod źródłowy. To pozwalało firmom na zrozumienie działania programów komputerowych, a także na dostosowywanie lub modernizację istniejących rozwiązań.

Obecnie inżynieria odwrotna jest szeroko stosowana w różnych dziedzinach, w tym w przemyśle, informatyce, cyberbezpieczeństwie i wielu innych, aby analizować, zrozumieć i doskonalić istniejące rozwiązania.

Inżynieria odwrotna – etapy

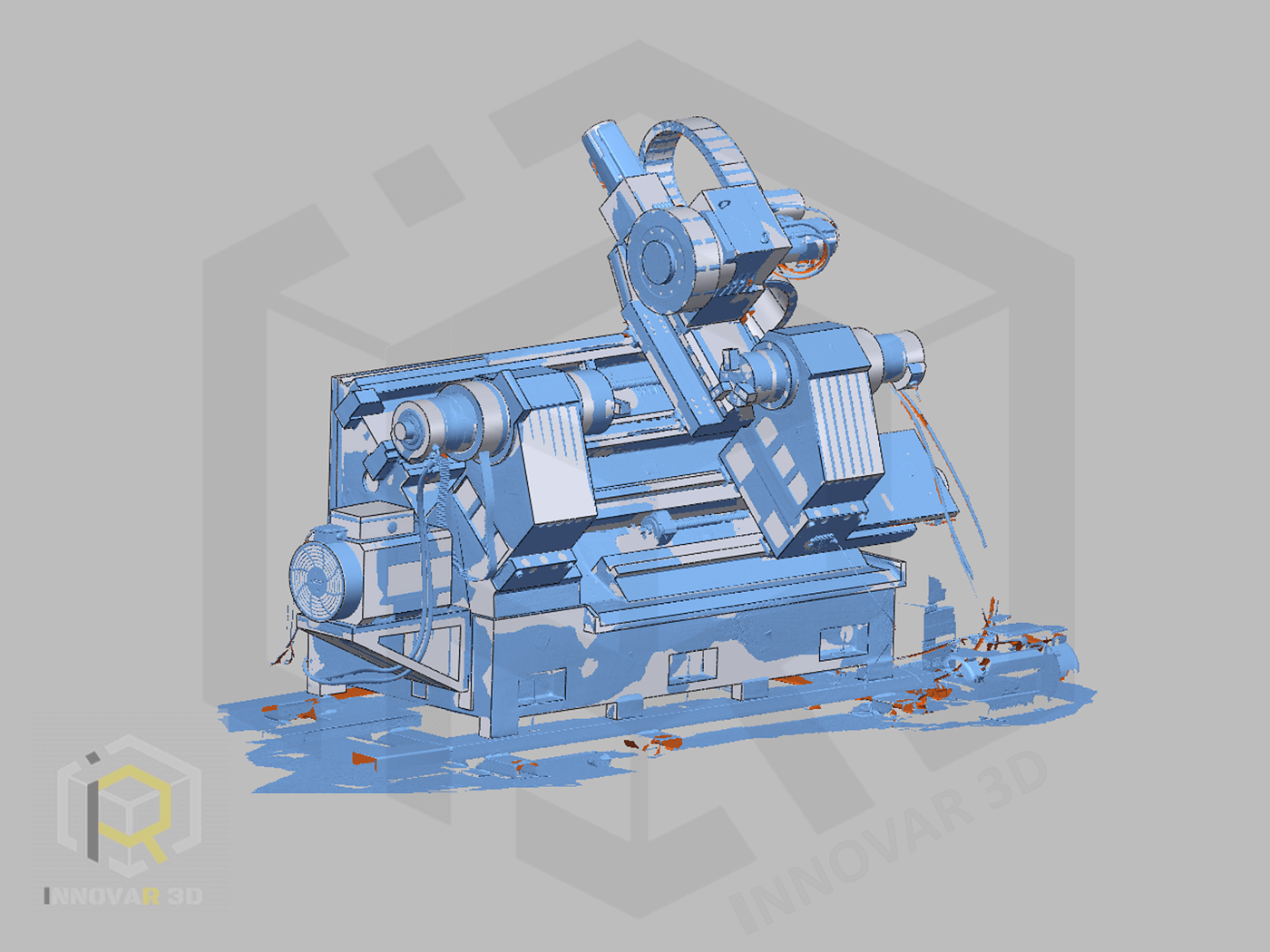

W poniższym tekście skupimy się już bezpośrednio na zastosowaniu inżynierii odwrotnej w mechanice. Kiedy mamy już detal, który chcemy poddać to pierwszym etapem inżynierii wstecznej będzie pomiar detalu.

Kiedyś wykorzystywany proste narzędzia, takie jak miarki, linijki czy suwmiarki. Każdy możliwy do zmierzenia parametr detalu był mierzony a następnie zapisywany czy to formie notatek czy rysunku technicznego z wymiarami. Były to metody skuteczne (powstawały przecież kopie detali) jednak mało efektywne i z szansami na popełnienie dużej ilości błędów.

Skanowanie 3D jako etap inżynierii odwrotnej

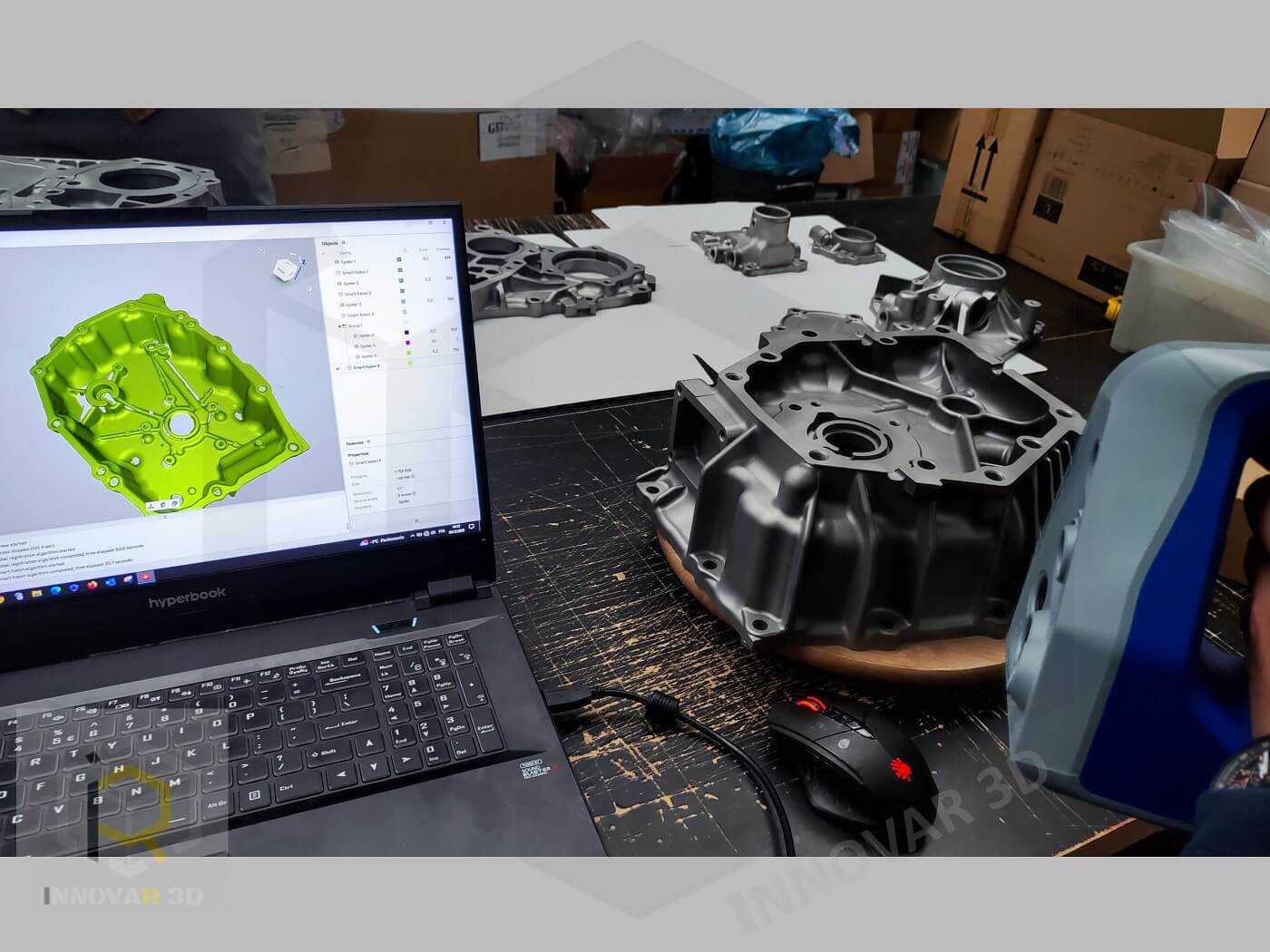

Z czasem i wraz z rozwoje metrologii pomiary stawały się bardziej precyzyjne i powtarzalne a zastosowanie do pomiarów wizyjnych sprzętów pomiarowych jak skanery 3D, zmieniło podejście do pierwszego etapu inżynierii wstecznej jakim jest pomiar.

Kolejny etapem jest stworzenie modelu 3D – czyli na podstawie wyników pomiarów tworzymy model CAD ew. stworzenie dokładnej dokumentacji 2D – jednak w dzisiejszych czasach ten wariant jest bardzo często pomijany. Pomijany jest ponieważ mamy już model 3D często gotowy do produkcji, a w razie potrzeby dokumentacje wykonawczą „wyciągamy” z powstałego modelu 3D CAD.

Ostatnim etapem jest wytworzenie detalu. Teoretycznie jeśli mówimy o otworzeniu detalu, maszyny czy pojazdu, odtworzenie powinno być z takiego samego materiału jak oryginał. Jednak mogą być problemy takie jak: jaki to był materiał (jednak tutaj pomocna może być materiałowa/chemiczna inżynieria odwrotna), wiedza jak technologia został użyta do wytworzenie poszczególnych elementów. Np. czy detal był kuty, odlewany czy frezowany. Jednak takie zagadnienia powinny być rozwiązywane przez technologa albo dział technologiczny.

Szybkie prototypowanie a inżynieria odwrotna

Przy okazji rozbijani inżynierii odwrotnej na etapy można zadać sobie pytanie czy inżynieria wsteczna a szybkie prototypowanie to to samo. Naszym zdaniem, nie ale pewne składowe mogą być wspólne. Zasadniczo szybkie prototypowanie to jest stworzenie relatywnie tanim kosztem (czas też może być kosztem) prototypu. Prototyp może być funkcyjny lub geometryczny. Najczęściej nie ma on być tak wytrzymały jak finalny produkt. Podstawowymi składowymi szybkiego prototypowania jest projekt 3D i druk 3D (relatywnie szybko można wykonać zaprojektowaną geometrię), jak widać na razie ciężko znaleźć porównania do inżynierii odwrotnej. Jednak są przypadki kiedy wytworzymy prototyp bez projektu 3D albo na pierwszym prototypie zrobiliśmy modyfikacje i należy je uwzględnić w projekcie. Tutaj pomocne może się okazać skanowanie 3D. Skanując prototyp, to na podstawie skanu 3D można wykonać model 3D CAD. Również szybkie prototypowanie zazębia się dobrze w inżynierii odwrotnej, kiedy chcemy sprawdzić czy nasz detal będzie pasował tam gdzie powinien aby spełniał odpowiednią funkcje – wtedy wykorzystujemy druk 3D.

Inżynieria odwrotna jakie pliki 3D?

Jakie pliki powstają w procesie inżynierii odwrotnej? Po skanowaniu 3D mamy najczęściej siatkę trójkątów albo chmurę punktów. Tutaj najczęściej spotykanymi rozszerzeniami dla siatki trójkątów to: .stl, .obj, .ply, wrlm. Dla chmur punktów to .e57, .ply, .pts, .xyz. W odpowiednich oprogramowaniach takich do inżynierii odwrotnej takich jak Geomagic Design X, tworzymy model 3D CAD. Te modele są takie same w zapisie jak pliki stworzone w programach do projektowania 3D ( np. jak SolidWorks, Rhino itp.). Najczęściej stosowane zapisy plików 3D CAD to .step, .iges, .x_t(parasolid), .dwg. Wyżej wymienione rozszerzenia dla brył i powierzchni CAD są z reguły kompatybilne ze wszystkich oprogramowania w środowisku inżynierskim. Mogą się zdarzyć jakieś niekompatybilności lub inne problemy ale co do zasady tak wyeksportowane pliki powinny się importować do dedykowanych programów.

Druk 3D w inżynierii odwrotnej.

Tak jak zostało to już wyżej wspomniane. Druk 3D jest etapem pośrednim w inżynierii odwrotnej. W momencie, kiedy chcemy sprawdzić czy dana część będzie pasować w odpowiednie miejsce albo będzie odpowiednie współpracować w mechanizmie możemy skorzystać z druku 3D. Obecnie stosuje się następujące rodzaje drukarek 3D – FDM (LPD) gdzie drukowany model powstaje przez roztopienie materiału (filamentu) w ekstruderze, który porusza się wspólnie ze stołem roboczym w układzie XYZ. Często stosowanym układem kinematycznym jest taki, gdzie ekstruder porusza się po płaszczyźnie XY a stół wędruje po osi Z. Taka metoda jest obecnie najbardziej popularna. Drugą metodą dobrze rozwijająca się jest druk SLA czyli w uproszczeniu druk żywiczny. Tutaj wykorzystujemy jako materiał płynną żywicę UV. Żywica jest umieszczona w specjalnej wanience, która ma przezroczyste dno, stół roboczy ustawiony jest w pozycji 0, a wyświetlacz LCD, który jest po drugiej stronie wanny, odpowiada, za naświetlania każdej warstwy z osobna. Jest to ciekawa technologia szczególnie, w tedy kiedy zależy nam na wysokiej rozdzielczości druku 3D. Ostatnią metodą druku 3D jest druk 3D w metalu. Tutaj spiekany jest laserowo specjalny proszek. Jest to droga metoda ale generuje wydruki 3D o największej wytrzymałości.

Kontrola inżynierii odwrotnej.

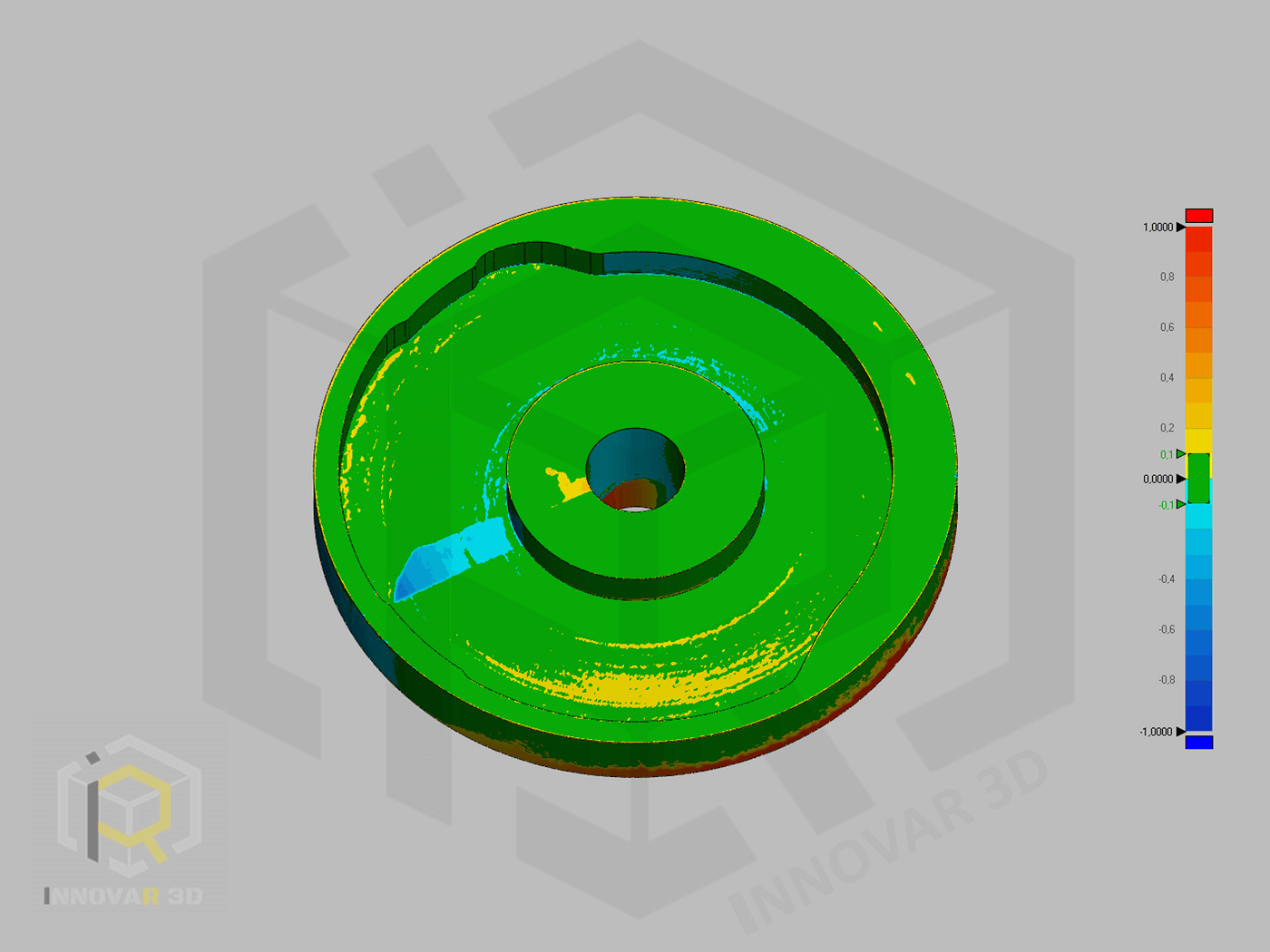

Czy można przeprowadzić kontrolę inżynierii odwrotnej ? Tak, jak najbardziej i nawet jest to bardzo wskazane. Proces kontroli inżynierii odwrotnej możemy przeprowadzać na dwóch etapach. Pierwszy to kontrola cyfrowa stworzonego wirtualnie obiektu. Porównujemy, wtedy model CAD do skanu 3D, wyświetlamy wtedy kolorową mapę odchyłek i analizujemy odchylenia. Możemy zmierzyć odchylenie w danym punkcie oraz zrobić przekrój przez wynik skanowania 3D oraz projekt. Taka analiza pozwala nam ocenić czy i jak bardzo się pomyliliśmy względem oryginału, a co najważniejsze zastanowić się jakie znaczenia mają takie błędy – czy jest to skaza na obiekcie skanowanym i należy ją naprawić czy jednak inżynier projektujący się pomylił. Drugim sposobem kontroli inżynierii odwrotnej jest sprawdzenie jak wytworzony model jest zgodny lub nie z oryginałem. W tym celu należy zeskanować nowy obiekt, i w programie do tego dedykowanym przeprowadzić kontrolę jakości.

Zastosowania inżynierii odwrotnej

Zastosowanie inżynierii wstecznej znajduje swoje uzasadnienie w wielu dziedzinach życia. Skupmy się jednak na obszarach związanych z przemysłem, budową maszyn czy automotive. Wszędzie tam, gdzie występuje brak dokumentacji 2D czy 3D ale dysponujemy detale czy też maszyną to inżynieria odwrotna z wykorzystaniem skanera 3D będzie bardzo przydatnym rozwiązaniem. Inżynierię wsteczną możemy stosować na detalach używanych jak i nowych. Te używane w pewnych warunkach mogą być nawet nie kompletne lub mocno uszkodzone. Stosującą Reverse Enigneering możemy uzyskać, poprawę konkurencyjności naszych produktów, odtwarzać i poprawiać komponenty, diagnozować i poprawiać utrzymanie maszyn oraz analizować benchmarkingowo (wydajnościowo) wytwarzane detale.

Przykłady inżynierii wstecznej.

Prezentujemy poniżej kilka przykładów inżynierii odwrotnej wykonanej przez naszą firmę. Po kliknięciu w zdjęcie lub opis można przejść do pełnej treści wpisów.

Inżynieria wsteczna samolotu. Został przez nas zeskanowany samolot AN-2. Skanowanie obejmowała zewnętrzną jego geometrię oraz wnętrze – pomieszczenie paliwowe pod kabiną pilotów. Skanowanie na zalecenie Instytutu Lotnictwa- Sieć Badawcza Łukasiewicz w Warszawie. Celem było stworzenie rzeczywistej geometrii układu paliwowego, aby ten model 3D wykorzystać do analizy przepływu powietrza wewnątrz tego pomieszczenia.

Inżynieria odwrotna samochodów dostawczych. Jest to ogólny temat, gdzie dla naszych klientów skanujemy wnętrze takiego samochodu. Na podstawie skanów 3D w zależności od wymagań klienta projektujemy całą zabudowę jako modele CAD. W tedy klient ma dowolność w dalszym projektowaniu – najczęściej są to specjalistyczne zabudowy, takie jak zabudowy karetek czy kamperów.

Inżynieria odwrotna w budownictwie. Jest to rozległy temat, głównie polega on na tym, że istnieje budynek czy budowla, do której potrzeba stworzyć dokumentacje. Takie podejście jest podobne jak do BIM tj. ang. Building Information Modeling. Na podstawie skanu 3D tworzymy najczęściej modele 3D – a w zasadzie geometrię w postaci elementów bryłowych lub powierzchniowych często uzupełnioną informacją o tej geometrii. To co może być dodatkowo opisane to średnica instalacji, jej zastosowanie, długość czy wizualne przedstawienie jej przebiegu przez cały budynek. Inżynieria wsteczna w budownictwie dotyczy i starych budynków jaki nowych. Na naszym blogu opisaliśmy między innymi takie realizacje jak: Skanowanie 3D fabryki betonu – gdzie docelowo należało wbudować nową, dodatkową instalację. Skanowanie 3D między budynkami, aby wybudować nowy dom – tzw. plombę budowlaną. Skanowanie 3D hali z instalacją olejową w celu stworzenia modelu ICF. Skanowanie 3D komory hydrotechnicznej - model 3D powstał w celu późniejszej przebudowy.

Inżynieria odwrotna w motoryzacji. Tutaj było wiele przykładów takich jak, skan 3D Mercedesa G klasy w celu stworzenia indywidualnych nadkoli z carbonu, skanowanie nie produkowany już pakietów tuningowych, skanowanie 3D piast hamulcowych w Jeepie w celu stworzenia adapteru, umożliwiających zamontowanie zacisków … od Porsche. Skanowanie 3D i modelowanie 3D na podstawie skanu 3D w branży automotive, jest dość częstą praktyką.

Jak sama nazwa tego działu wskazuje, to są tylko przykłady przykładów naszych realizacji. Na swoim koncie, mamy też takie realizacje, którymi nie możemy się chwalić np. dla wojska czy instytucji badawczo rozwojowych.

Mamy nadzieję, że ten artykuł, który powstał na bazie naszego doświadczenia, przybliży Państwu zagadnienie inżynierii odwrotnej, gdzie podstawą do prac jest skanowanie 3D.